“国和一号”的自主创新之路

发布时间:2024-11-05 12:38:33 来源: sp20241105

“国和一号”示范工程现场吊环。

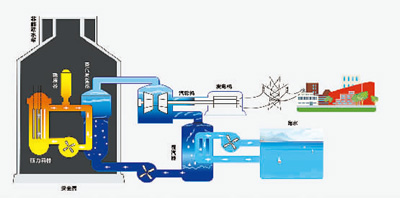

“国和一号”技术原理示意图。

“国和一号”模型。 本报记者 康 朴摄

“国和一号”整体外观模拟图。 图片除标注外均由国核示范提供

先看两组数字。

60年、900万吨、150万千瓦;

12年,700余家,超3万名,1.4万余项。

第一组,是“国和一号”的安全、经济与环保说明书——设计使用寿命60年,每年二氧化碳减排量约900万吨,单机组发电功率150万千瓦。

第二组,是背后的付出与成果——12年研发历程,700余家单位、超3万名技术人员参与其中,累计形成知识产权成果1.4万余项。

两组数字合起来,就是“国和一号”的一份亮眼“简历”。“国和一号”是依托国家重大科技专项“大型先进压水堆及高温气冷堆核电站”开发的三代核电自主化标志性成果,是完全自主设计的中国核电技术品牌,代表当今核电技术的先进水平。

“国和一号”首堆——“国和一号”示范工程位于山东荣成,由国家电投国核示范电站有限责任公司(以下简称“国核示范”)负责建设、管理和运营,目前一期两台机组建设正有序推进,首期工程投产后就可实现热电联供。

国之重器,填补空白

在荣成的国家电投新能源科技馆,一个1∶60的模型清晰展示了“国和一号”的构造。核电机组整体上可分为两大部分:一侧是核岛,有高耸直立的核反应堆压力容器和蒸汽发生器,钢穹顶上方放着一个巨大水箱;另一侧为常规岛,核岛产生的蒸汽传送过来驱动汽轮机发电。

“‘国和一号’是名副其实的国之重器。”国核示范设计管理处处长刘春光说,“从体型构造看,‘国和一号’单台机组总重超1400吨,其中一个直径超1米的大阀门就有29吨重,由钢水浇铸而成。内部结构也十分复杂,仅蒸汽发生器的U型管就超过1万根,如果将这些管道连接起来,总长度在300公里以上。”

据介绍,外部安全壳的直径,更是达40余米。从使用材料看,特制的钢板厚度超5厘米。开启运行后,有的组件内部每平方米承受的压力逾40吨,远超轻型装甲车的重量。

不仅“身形”巨大,效益同样突出。“国和一号”单台机组发电功率为150万千瓦,设计寿命60年,投产后年发电量114亿千瓦时,可满足超1100万居民的用电需求,每年可减少温室气体排放超过900万吨。以平均每亩树林减排1.336吨二氧化碳折算,减排效应相当于造林约674万亩。

中国核电市场一度被称作“万国牌”,有多个国家的核电技术并存。2006年,中国决定实施三代核电自主化战略。作为国家重大科技专项,“国和一号”在立项时就肩负特殊使命——攻克大型先进核电机组批量化建设难关。

研发工作自2008年启动。2020年,国家电投正式发布“国和一号”,标志着该技术终于完成研发。历时12年科研攻关,共有700余家单位、超3万名技术人员参与其中,累计形成知识产权成果1.4万余项,形成新产品、新材料、新工艺、新装置、新软件等2000余项。

“‘国和一号’采用CAP1400压水堆技术,是‘高起点再创新’,它基于引进消化吸收三代非能动压水堆核电技术,基于中国50年的核电厂研发、设计和工程经验,也基于中国核电机组近30年的安全建设和运行经验,具有完全自主知识产权。”国家电投集团核能领域工程技术管理学科专家、国核示范副总监刘新利介绍。

“国和一号”成功打破了多项材料及设备制造技术垄断,主泵、爆破阀、压力容器、蒸汽发生器、堆内构件等关键设备材料全部实现自主化设计和国产化制造。

“站在世界核电技术发展前沿,‘国和一号’填补了我国核电产业的多项技术和工艺空白,推动核电行业和技术整体升级换代。”刘新利说。

安全性高,经济性好

建核电站,人们最关注的还是安全。

“随着全球对核电安全的认识进一步提升,先进核电国家针对核电设计、运行等方面进行了充分分析评估,提出一系列改进措施,三代核电技术应运而生。”刘新利说。

从模型结构可以看到,“国和一号”外层被厚厚的混凝土层包裹。“这是屏蔽厂房,厚1.1米,两层钢板内部填充高性能、高强度的混凝土,可抵御台风、海啸来袭或是飞机撞击。”刘新利介绍。

再看由4道屏障构成的内部安全保护:燃料芯块、燃料包壳、一回路压力边界,特别是直径43米、高70多米的钢制安全壳,仿佛一个巨大的胶囊型钢铁屏障,事故后可以将放射性物质牢牢包裹住。

“先进三代核电消除了大规模放射性物质释放的可能性,排除了核电风险对环境与公众的放射性危害。”刘新利表示。

在安全设计思路上,“国和一号”采用了“非能动”理念。简单来说,就是不依赖外部动力或人工干预即可自行启动运行。这一理念体现在诸多细节上。比如遇上停堆,热量无法导出,反应堆就会烧毁。这时,核岛顶部的大水箱就要发挥作用了。

大水箱里装着3000多吨冷却水,是非能动核安全设计理念的关键环节之一。“水会在重力作用下流到反应堆堆芯或安全壳表面,把里面的热量置换出来,自动冷却堆芯与安全壳系统,保证堆芯与安全壳不受损。”刘新利介绍,“断电状况下,‘国和一号’反应堆能在事故发生72小时内无须人工干预自动保证安全。”

“性价比”是日常消费的重点关注点,工程建设也是如此。相较于过去的安全措施,非能动设计理念让核电设备大幅简化,安全性却有了巨大提升。相比传统电厂,“国和一号”整体阀门减少50%、管道减少80%、电缆减少70%,提高了可建造性、可运行性和可维修性。采用“标准化设计、工厂化预制、模块化施工、专业化管理、自主化建设”模式,“国和一号”在经济性上具有明显竞争优势。

全力冲刺,全国产化

超90%,这是“国和一号”示范工程设备的国产化率,后续项目也已基本具备全国产化能力。

如何保证三代核电在高安全性基础上拥有更强的竞争力?如何实现批量化建设?这些都必须通过自主化国产化来解决。

反应堆冷却剂泵,简称“主泵”,承担着为核岛运转提供动力的重任,可以看作核电站正常功率运行时的“心脏”。全新的制造工艺和运行流程,对制造业来说是一项巨大挑战。为确保研制成功,许多关键设备都采取“双线并行”的策略。主泵就是这样,一面推进屏蔽电机主泵研发,另一面启动湿绕组主泵技术方案。

2011年入职后,国核示范设备管理处刘原君就参与2种主泵的国产化研制。主泵样机产品试验期间,他3600个小时在台架旁驻守,帮助解决推力盘划痕干磨问题,按照快速识别、精准纠偏和保守验证模式,确保主泵顺利研发。

十年磨一剑,两条技术路线相继走通,使中国核电产业链在细分领域一跃成为全球领先。

在核电产业链的“朋友圈”里,不仅有大型国有企业,还包括许多民营企业。

核电机组中所用到的1万多根U型管,需要防辐射、防腐蚀,对制造的材料要求很高,过去不得不依赖进口。

2005年,一个叫庄建新的年轻人来到法国寻求合作,吃了闭门羹。回国后,庄建新成立了自己的公司,埋头苦干,U型管研发终获成功,产能也不断提升,成了行业“隐形冠军”。

从核电“心脏”主泵,到“大脑”核设计与安全分析软件;从“中枢系统”核电仪控,到一次仪表等遍布核岛各处的“血管”“神经”……三代核电自主化技术攻关团队步履不停,填补了一项又一项空白,啃下了一块又一块“硬骨头”。

“国和一号”示范工程两台机组共有8万余台设备,部分核级设备要求严苛,研制难度极大,此前国内并不具备生产能力。研发初期,为尽快实现商业化运行,研发团队在对国内核电装备产业全面梳理的基础上,首先选择攻克其中“最贵”“最难”的部分,剩余小部分标准设备则进行国际采购。

“这一小部分设备属于市场价格合理、竞争充分、不存在少数几家企业垄断的物项,也不会影响‘国和一号’的落地和出口。”国核示范机械采购科科长王亚松说。

随着国际环境的变化,这一小部分设备成了压在核电人心头的巨石。“为彻底补上短板,避免‘因1%卡死100%’,在攻克大多数设备国产化难题后,产业链上下游单位开展联合攻关,目前国产化率已超90%,正向100%国产化目标冲刺。”王亚松说。

今天,从设计到制造,从工程的建设到建造安装,再到核电站后期的运维,中国已形成了一整套核电产业链,具备先进核电设备整机配套能力与供应体系。通过三代核电自主化,中国正实现对国际最高水平的赶超,助力“双碳”目标实现。

(责编:白宇、卫嘉)